Сфери застосування систем водовідведення АСО із нержавіючої сталі:

- кухні;

- підприємства харчової промисловості;

- пивоварні, цеха по розливу напоїв;

- лабораторії;

- хімічна та фармацевтична промисловість;

- розважальні центри, аквапарки, спа-салони;

- оздоровчі установи, ветеринарні клініки та ін.

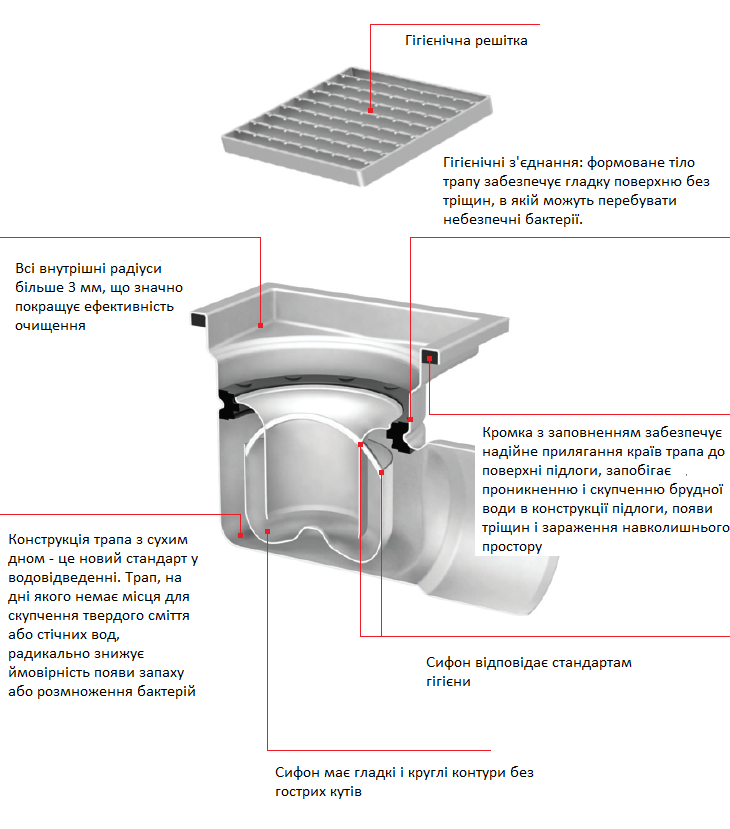

Канали та трапи АСО із нержавіючої сталі використовуються в зонах, де існують високі вимоги до гігієни, корозійної стійкості та довговічності виробів.

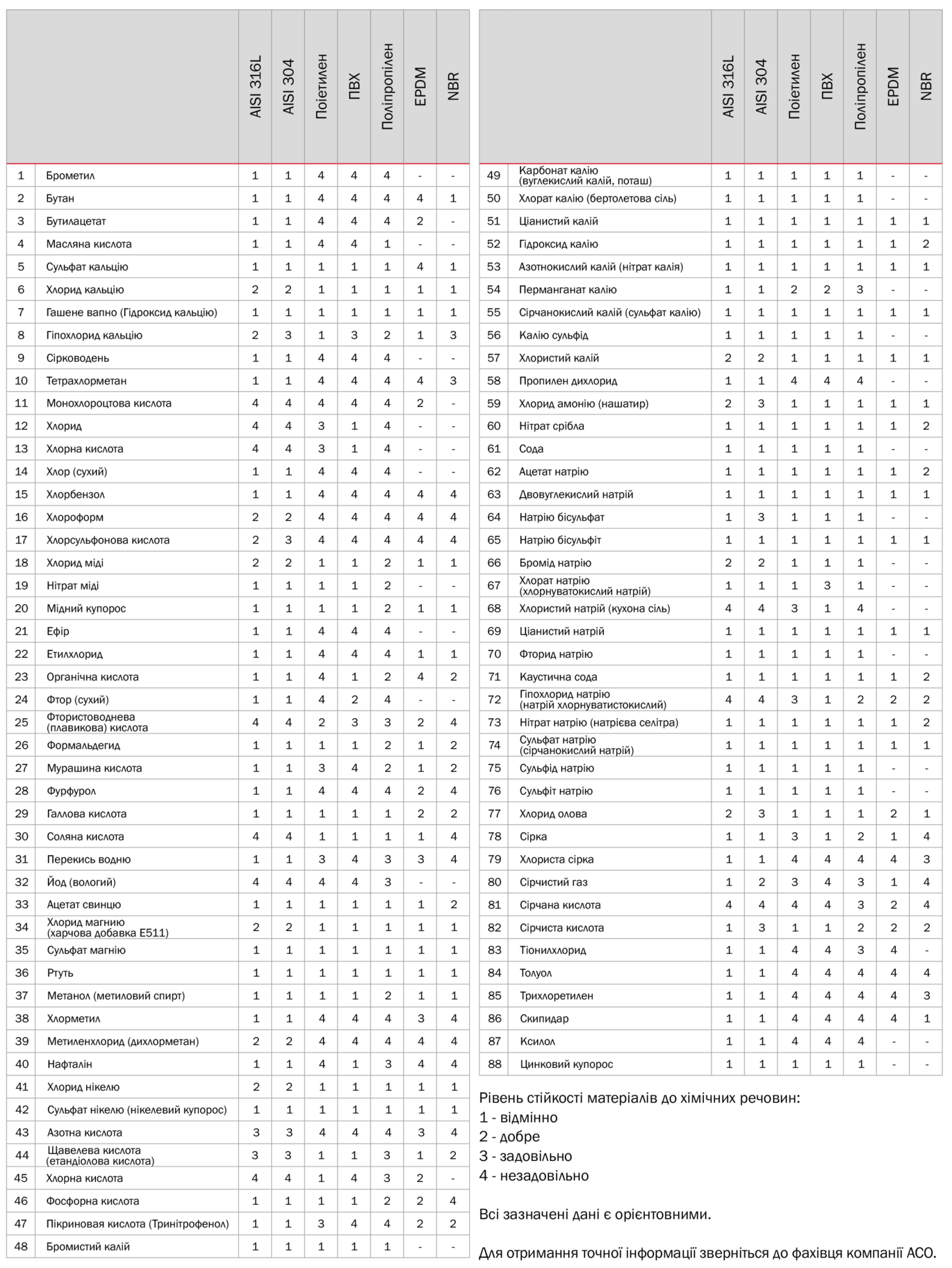

Усі вироби АСО із нержавіючої сталі виготовляються з аустенітної стали 2-х видів:

AISI 304 - аустенітна сталь з низьким вмістом вуглецю. Вона стійка до високих температур і впливу хімічних речовин, що застосовуються під час дезінфекції приміщень та обладнання.

AISI 316L - аустенітна сталь з дуже низьким вмістом вуглецю і з додаванням молібдена. Застосовується в місцях з підвищеною агресивністю стічних вод (високий рівень вмісту кислот і хлору).

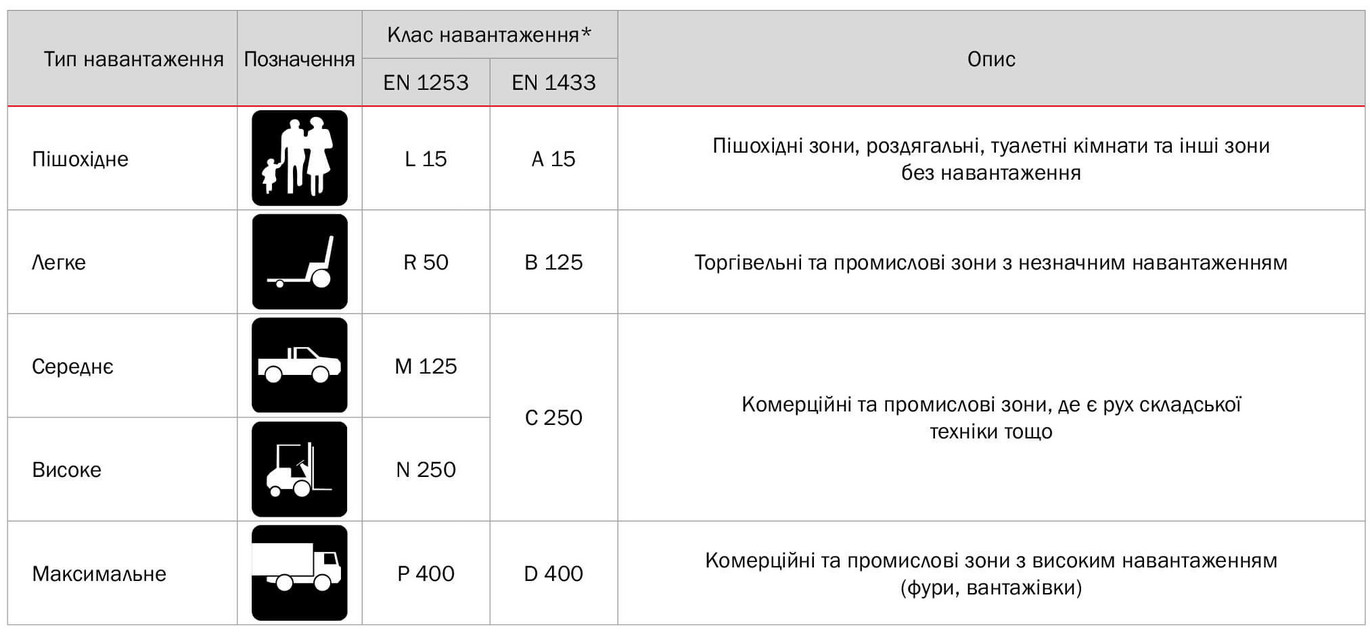

Як найбільший в Європі виробник систем водовідведення з нержавіючої сталі, АСО володіє знаннями, досвідом і розробками, які пропонують оптимальне рішення для кожного випадку. Для каналів і трапів АСО пропонує широкий вибір дизайну решіток, які відповідають різним класам навантаження. Всі вироби поставляються в готовому вигляді і не вимагають виконання зварювальних робіт на місці монтажу. Всі елементи системи поєднуються між собою для отримання максимально ефективного інженерного рішення.

Від якості покриття обробки поверхні безпосередньо залежать експлуатаційні властивості та термін служби виробів із нержавіючої сталі. Виробничі процеси (зварка, штампування, різання) забруднюють поверхню нержавіючої сталі і залишають на ньому окалини або частки інших металів. У випадку неналежної обробки всі ці забруднювачі стануть причиною корозійних процесів, руйнування металу та розмноження бактерій в утворюваних порожнинах.

Після завершення виробництва виробів АСО проходять кілька етапів обробки для забезпечення високого рівня гігієни та корозійної стійкості:

1. Пасивація (травлення) шляхом занурення в кислотну ванну (пасивація pickle passivation) від 30 хвилин до 4 годин. На цьому етапі зварні шви та поверхня металу повністю очищаються від окалини і забруднень, утворюється захисна плівка.

2. Електрополірування. Виріб занурюється в електроліт і під дією електричного струму з поверхні відриваються молекули, в результаті чого вона стає ідеально рівною і чистою.

3. Механічна обробка. Поверхня обробляється абразивами, які не містять метал, для надання їй красивої фактури. Поліровка надає більш елегантний зовнішній вигляд виробу, а також робить дрібні пошкодження менш помітними.